Exemplo De Empresas Que Usam O Sistema Toyota De Produção: Uma Análise Detalhada mergulha no mundo da produção enxuta, explorando como empresas de diversos setores implementaram e se beneficiaram do Sistema Toyota de Produção (TPS). Desde a sua criação na década de 1930, o TPS se tornou um modelo de gestão amplamente adotado, reconhecido por sua eficiência, foco na qualidade e eliminação de desperdícios.

Este artigo apresenta uma análise aprofundada do TPS, destacando seus princípios fundamentais, como Just-in-Time, Kaizen e Jidoka. Abordaremos exemplos concretos de empresas que implementaram o TPS com sucesso, examinando os desafios enfrentados e os resultados alcançados. Além disso, exploraremos as aplicações práticas do TPS em diferentes áreas da empresa, desde a produção até o atendimento ao cliente, e analisaremos as tendências e desafios que moldam o futuro do TPS.

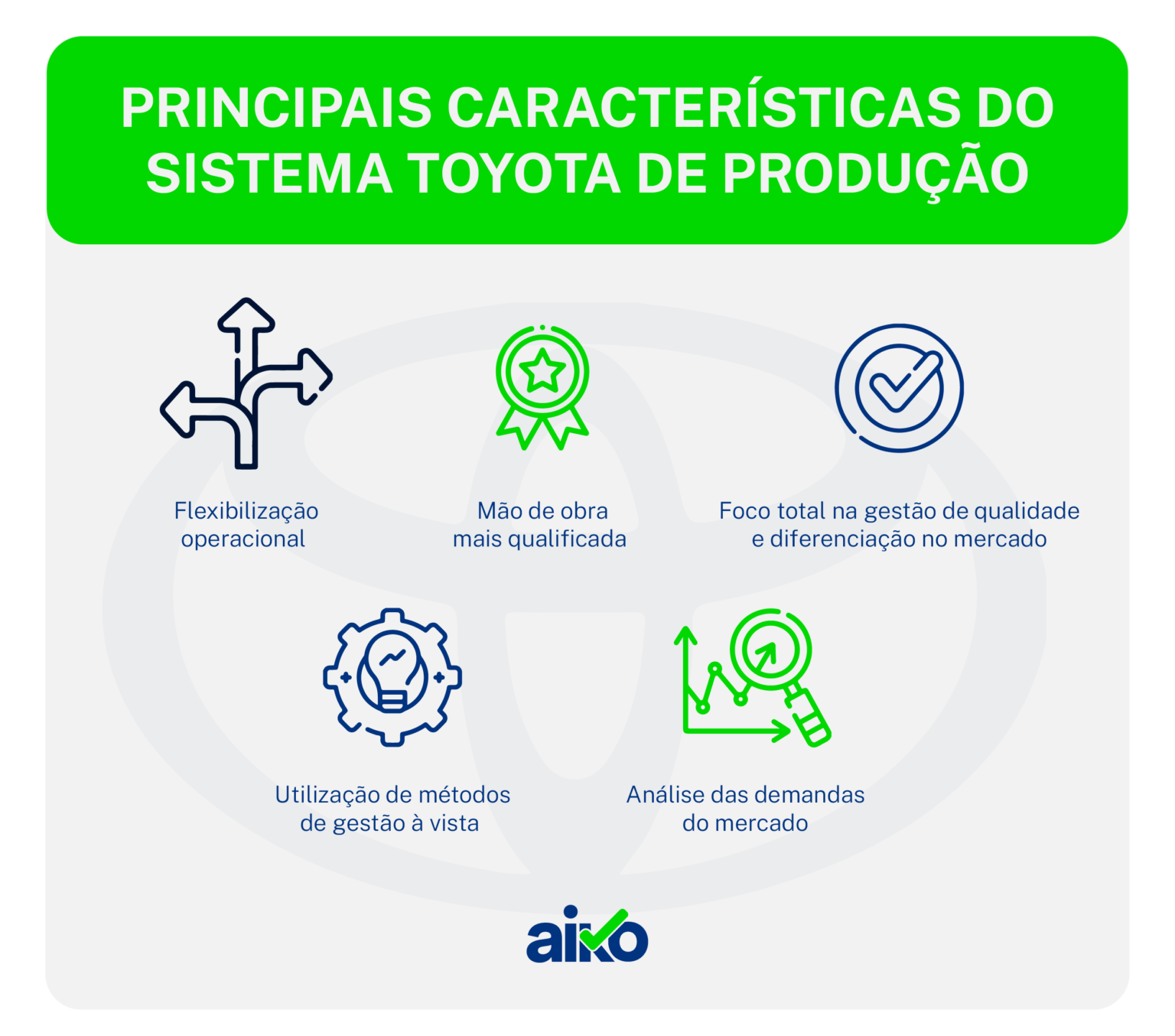

O Sistema Toyota de Produção (TPS)

O Sistema Toyota de Produção (TPS) é uma filosofia de gestão de produção que surgiu na Toyota Motor Corporation no Japão no século XX. O TPS revolucionou a forma como as empresas pensam e operam suas operações de produção, e se tornou um modelo amplamente adotado em todo o mundo.

O TPS é conhecido por sua ênfase na eliminação de desperdícios, na busca pela perfeição e na melhoria contínua.

Princípios Fundamentais do TPS

O TPS é baseado em três princípios fundamentais:

- Just-in-Time (JIT):O JIT é um sistema de produção que visa produzir apenas o que é necessário, quando é necessário. Isso significa que os produtos são fabricados somente quando são solicitados pelos clientes, evitando assim a acumulação de estoque e desperdícios.

A implementação do JIT requer uma coordenação precisa entre os fornecedores e a produção, além de um sistema de controle de estoque eficiente.

- Kaizen:Kaizen é uma filosofia de melhoria contínua que busca a eliminação de desperdícios e a otimização dos processos. O Kaizen incentiva todos os funcionários a identificar e implementar melhorias em seus trabalhos, independentemente de seus cargos. O objetivo é criar uma cultura de aprendizado e aprimoramento constante, com foco na busca por soluções inovadoras para os problemas do dia a dia.

- Jidoka:Jidoka é um princípio que visa automatizar os processos de produção para evitar erros e defeitos. Jidoka significa “automatização com toque humano”, e se baseia na ideia de que as máquinas devem ser projetadas para parar automaticamente quando detectam um problema, evitando assim a produção de peças defeituosas.

Isso permite que os funcionários concentrem seus esforços na resolução de problemas, em vez de apenas detectar erros.

Importância da Eliminação de Desperdício no TPS

A eliminação de desperdícios é um dos pilares do TPS. O TPS identifica sete tipos principais de desperdícios:

- Sobreprodução:Produzir mais do que o necessário, levando a estoques desnecessários e custos de armazenamento.

- Espera:Tempo perdido esperando por materiais, equipamentos ou informações.

- Transporte:Movimentação desnecessária de materiais e produtos dentro da fábrica.

- Processamento:Operações de produção ineficientes e redundantes.

- Inventário:Manutenção de estoques excessivos, que podem se tornar obsoletos ou danificados.

- Movimento:Movimentos desnecessários dos trabalhadores durante o processo de produção.

- Defeitos:Produção de peças defeituosas, levando a retrabalho e desperdício de materiais.

O TPS busca eliminar esses desperdícios para otimizar os processos de produção, reduzir custos e melhorar a qualidade dos produtos.

Benefícios da Implementação do TPS

A implementação do TPS pode trazer diversos benefícios para as empresas, como:

- Redução de custos:A eliminação de desperdícios e a otimização dos processos de produção resultam em redução de custos operacionais.

- Melhoria da qualidade:O foco na prevenção de defeitos e a busca por perfeição levam a uma melhoria significativa na qualidade dos produtos e serviços.

- Aumento da produtividade:A otimização dos processos e a eliminação de desperdícios aumentam a eficiência da produção e a produtividade dos trabalhadores.

- Redução do tempo de entrega:A produção Just-in-Time permite que as empresas atendam às demandas dos clientes de forma mais rápida e eficiente.

- Melhoramento da moral dos funcionários:O TPS promove uma cultura de trabalho colaborativa e focada na melhoria contínua, o que pode aumentar a moral dos funcionários e a satisfação no trabalho.

Exemplos de Empresas que Adotam o TPS: Exemplo De Empresas Que Usam O Sistema Toyota De Produção

O TPS tem sido amplamente adotado por empresas em diversos setores ao redor do mundo. As empresas que implementam o TPS geralmente buscam otimizar seus processos de produção, reduzir custos e melhorar a qualidade de seus produtos e serviços.

Tabela de Exemplos de Empresas que Adotam o TPS

| Nome da Empresa | Setor | Descrição da Implementação do TPS | Resultados Alcançados |

|---|---|---|---|

| Toyota Motor Corporation | Automóveis | A Toyota é a empresa que originou o TPS e continua sendo um exemplo de sua aplicação bem-sucedida. A empresa implementou o TPS em todos os seus processos de produção, desde o planejamento até a entrega dos veículos. | A Toyota alcançou uma redução significativa de custos, melhoria da qualidade dos veículos e aumento da produtividade. |

| Honda Motor Co., Ltd. | Automóveis | A Honda também adotou o TPS em seus processos de produção, com foco na eliminação de desperdícios e na melhoria contínua. A empresa implementou o JIT, o Kaizen e o Jidoka em suas fábricas ao redor do mundo. | A Honda conseguiu reduzir os custos de produção, melhorar a qualidade dos veículos e aumentar a produtividade. |

| Dell Technologies | Tecnologia | A Dell implementou o TPS em sua cadeia de suprimentos, com foco na produção Just-in-Time e na redução de estoques. A empresa também utiliza o Kaizen para otimizar seus processos de produção e atendimento ao cliente. | A Dell conseguiu reduzir os custos de produção, melhorar a qualidade dos produtos e aumentar a satisfação dos clientes. |

| Boeing | Aeronáutica | A Boeing implementou o TPS em seus processos de produção de aeronaves, com foco na redução de desperdícios e na melhoria da qualidade. A empresa utiliza o JIT para otimizar a produção de peças e componentes. | A Boeing conseguiu reduzir os custos de produção, melhorar a qualidade das aeronaves e aumentar a produtividade. |

Desafios e Adaptações na Implementação do TPS

A implementação do TPS pode apresentar alguns desafios para as empresas, como:

- Mudança cultural:O TPS exige uma mudança cultural na empresa, com foco na colaboração, na comunicação e na busca por melhorias contínuas. Isso pode ser desafiador para empresas com culturas organizacionais mais tradicionais.

- Treinamento e capacitação:Os funcionários precisam ser treinados e capacitados para entender e aplicar os princípios do TPS. Isso exige investimento em treinamento e desenvolvimento de pessoal.

- Adaptação à realidade da empresa:O TPS precisa ser adaptado à realidade de cada empresa, considerando seus processos de produção, estrutura organizacional e cultura. A implementação do TPS sem adaptações adequadas pode ser ineficaz.

As empresas que desejam implementar o TPS precisam estar preparadas para enfrentar esses desafios e realizar as adaptações necessárias para que o sistema seja eficaz em seu contexto específico.

Aplicações Práticas do TPS

O TPS pode ser aplicado em diversas áreas da empresa, além da produção, como logística, gestão de estoque, atendimento ao cliente e pesquisa e desenvolvimento. A aplicação do TPS em diferentes áreas pode otimizar os processos, reduzir custos e melhorar a qualidade dos produtos e serviços.

Exemplos de Aplicações Práticas do TPS

- Produção:O TPS pode ser utilizado para otimizar o layout da fábrica, reduzir o tempo de setup das máquinas, eliminar desperdícios na produção e melhorar a qualidade dos produtos.

- Logística:O TPS pode ser utilizado para otimizar a gestão de estoque, reduzir os custos de transporte e melhorar o tempo de entrega.

- Gestão de Estoque:O TPS pode ser utilizado para reduzir os níveis de estoque, otimizar a gestão de materiais e reduzir os custos de armazenamento.

- Atendimento ao Cliente:O TPS pode ser utilizado para melhorar o tempo de resposta aos clientes, reduzir os erros de atendimento e aumentar a satisfação dos clientes.

- Pesquisa e Desenvolvimento:O TPS pode ser utilizado para otimizar o processo de desenvolvimento de novos produtos, reduzir os custos de pesquisa e desenvolvimento e acelerar o tempo de lançamento de novos produtos.

O TPS pode ser utilizado para otimizar processos, reduzir custos e melhorar a qualidade dos produtos e serviços em diferentes áreas da empresa. A implementação do TPS pode contribuir para a cultura de melhoria contínua e a gestão de pessoas dentro da empresa.

Estudo de Caso: Analisando a Implementação do TPS em uma Empresa

Um exemplo de empresa que implementou o TPS com sucesso é a Toyota Motor Corporation. A Toyota adotou o TPS em seus processos de produção desde a década de 1950, e a filosofia se tornou um dos principais pilares de seu sucesso.

A implementação do TPS na Toyota foi gradual, com foco na eliminação de desperdícios e na busca pela perfeição.

Objetivos, Métodos e Resultados

- Objetivos:A Toyota buscava reduzir os custos de produção, melhorar a qualidade dos veículos e aumentar a produtividade. O objetivo era criar um sistema de produção eficiente e eficaz que permitisse a produção de veículos de alta qualidade a um custo competitivo.

- Métodos:A Toyota implementou o TPS em seus processos de produção, com foco nos princípios do Just-in-Time, Kaizen e Jidoka. A empresa também investiu em treinamento e capacitação dos funcionários para que eles pudessem entender e aplicar os princípios do TPS.

- Resultados:A implementação do TPS na Toyota teve resultados significativos. A empresa conseguiu reduzir os custos de produção, melhorar a qualidade dos veículos e aumentar a produtividade. A Toyota se tornou uma das maiores fabricantes de automóveis do mundo, com uma reputação de qualidade e confiabilidade.

Desafios e Lições Aprendidas

A Toyota enfrentou alguns desafios durante a implementação do TPS, como:

- Mudança cultural:A implementação do TPS exigiu uma mudança cultural na Toyota, com foco na colaboração, na comunicação e na busca por melhorias contínuas. Essa mudança foi desafiadora, mas a Toyota conseguiu superar os obstáculos com um programa de treinamento e capacitação abrangente.

- Resistência à mudança:Alguns funcionários resistiram à implementação do TPS, pois estavam acostumados com os métodos tradicionais de produção. A Toyota superou essa resistência com um programa de comunicação transparente e com o envolvimento dos funcionários no processo de mudança.

- Adaptação à realidade da empresa:A Toyota teve que adaptar o TPS à sua realidade específica, considerando seus processos de produção, estrutura organizacional e cultura. A empresa fez adaptações ao TPS para garantir que o sistema fosse eficaz em seu contexto específico.

A Toyota aprendeu lições importantes com a implementação do TPS. A empresa aprendeu que a mudança cultural é essencial para o sucesso do TPS, que o treinamento e a capacitação dos funcionários são cruciais e que o TPS precisa ser adaptado à realidade de cada empresa.

Impacto na Cultura Organizacional e na Relação com os Clientes

O TPS teve um impacto significativo na cultura organizacional da Toyota. A empresa passou a ter uma cultura de trabalho colaborativa, focada na melhoria contínua e na busca pela perfeição. O TPS também teve um impacto positivo na relação da Toyota com seus clientes.

A empresa passou a oferecer veículos de alta qualidade a um custo competitivo, o que aumentou a satisfação dos clientes e a lealdade à marca.

Tendências e Desafios do TPS

O TPS continua a ser relevante no século XXI, com empresas em diversos setores buscando implementar seus princípios. No entanto, o ambiente globalizado e competitivo exige adaptações para que o TPS permaneça eficaz. A Indústria 4.0, a automação e a inteligência artificial são algumas das tendências que impactam a aplicação do TPS.

Impacto da Indústria 4.0 e Novas Tecnologias

A Indústria 4.0, com suas tecnologias digitais como IoT, Big Data e inteligência artificial, oferece novas oportunidades para a otimização dos processos de produção. A automação, por exemplo, pode ser utilizada para reduzir o tempo de setup das máquinas, melhorar a precisão da produção e reduzir o número de erros.

A inteligência artificial pode ser utilizada para analisar dados de produção e identificar oportunidades de melhoria. No entanto, a implementação dessas tecnologias exige investimentos significativos e adaptações do TPS para integrar essas ferramentas.

Desafios em um Ambiente Globalizado

O ambiente globalizado apresenta desafios para a implementação do TPS. A competição global exige que as empresas sejam cada vez mais eficientes e inovadoras. A globalização também exige que as empresas adaptem seus processos de produção às diferentes culturas e regulamentações.

A implementação do TPS em um ambiente globalizado exige flexibilidade, adaptabilidade e capacidade de resposta às mudanças.

Adaptações do TPS para Diferentes Contextos

O TPS precisa ser adaptado às diferentes culturas e contextos para ser eficaz. A implementação do TPS em países com culturas diferentes da cultura japonesa exige adaptações para considerar os valores e as crenças locais. A implementação do TPS em empresas com estruturas organizacionais diferentes da estrutura da Toyota também exige adaptações para garantir que o sistema seja eficaz.